3D打印發動機關鍵零部件 西安航天科技力量護航“神舟問天”

2023-06-13 07:57:50 來源:西安新聞網

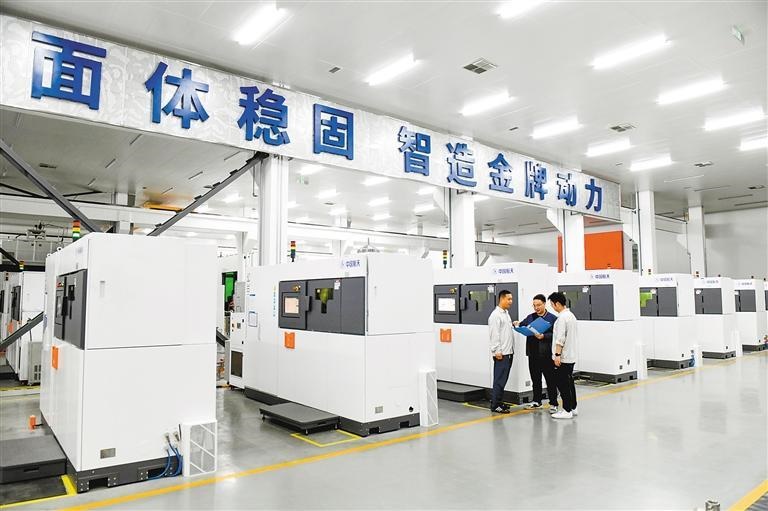

航天六院西安航天發動機有限公司增材制造創新中心。(記者 竇翊明 攝)

5月30日9時31分,長征二號F遙十六運載火箭托舉著載有景海鵬、朱楊柱、桂海潮3名航天員的神舟十六號載人飛船在酒泉衛星發射中心點火發射。這是航天科技集團六院(簡稱航天六院)研制的全系列動力,第11次全程護航中國航天員筑夢蒼穹。

航天六院西安航天發動機有限公司將3D打印最新技術應用于航天發動機零部件制造,推進航天液體發動機研制、生產的轉型升級。此次神舟十六號載人飛船上,由該公司研制的發動機隔板夾層內流通道的關鍵構件——“加強肋”就是3D打印出來的,為“神舟問天”提供了強有力的動力支撐。

58臺發動機齊上陣

護航神舟十六號飛行乘組入駐“天宮”

總部位于西安航天基地的航天六院是我國唯一集運載火箭主動力系統、軌姿控動力系統及空間飛行器推進系統研究、設計、生產、試驗為一體的專業研究院。

在此次載人航天工程任務中,航天六院承擔著長征二號F運載火箭與神舟十六號飛船上的各種主推進及姿軌控發動機、熱控分系統及生命保障系統泵閥等的研制任務。其中,為長征二號F運載火箭配套10臺發動機,為神舟十六號飛船配套推進艙、返回艙兩套推進子系統共48臺發動機,58臺發動機護航神舟十六號飛行乘組入駐“天宮”。

長征二號F運載火箭是目前我國唯一一型載人運載火箭,為載人航天工程任務提供了“航天員專屬列車”。而發動機是火箭的“心臟”,“心臟”的動能越大、力量越足,就能帶領重型火箭去更高軌道的太空探索。

“火箭發動機需要在高溫、高壓、高轉速、大推力、強振動的惡劣環境下運行,只要有一個零件出現故障,往往導致災難性事故。因此,確保產品萬無一失,穩妥可靠,是火箭發動機研制的鐵律。”航天六院西安航天發動機有限公司增材制造創新中心副主任彭東劍表示,西安航天發動機有限公司生產制造了該火箭所用芯一級發動機、二級發動機、助推器發動機,并采用3D打印技術制造相關零件,實現了發動機更可靠,效率速度雙提升。

上百臺3D打印設備投入運行

航天液體動力制造技術升級換代

記者在采訪中了解到,隨著航天強國建設進入加速推進的關鍵時期,未來宇航發射任務大幅增加,航天液體動力面臨更加繁難艱巨的型號交付任務和科研生產模式轉型升級的迫切需求。

“現有傳統制造方式下生產周期長、材料利用率低、質量不穩定、不可檢不可測、合格率低等‘痛點’和‘堵點’還未完全解決;新型號研制過程中還采用‘設計-制造-試驗’大閉環研制模式,設計迭代速度無法滿足液體動力產品的快速研制。”彭東劍認為,亟需充分利用增材制造技術優勢,補齊當前型號生產能力短板。

增材制造又稱3D打印,是以金屬粉末、金屬絲為原材料,通過逐層打印、堆積成型的方式實現構件一體化成型的制造技術,目前已被廣泛應用于工業領域。據彭東劍介紹,航天發動機需要大量采用高溫合金、鈦合金等難加工材料,設計結構復雜、工藝流程長,其輕量化、低成本、快速研制的迫切需求與3D打印成型自由度高且快等特點高度契合。

由此,西安航天發動機有限公司非常重視金屬增材制造技術研究,曾與西北工業大學和華中科技大學組建創新聯合實驗室,于2017年正式成立增材制造創新中心。為了將3D打印廣泛應用于一線生產,該公司于2021年籌資建設增材制造產業化、研發雙中心,總面積達9000平方米,引進了100多臺增材制造設備,形成了7大功能分區的智慧型工業布局。

近日,記者走進西安航天發動機有限公司,在增材制造創新中心看到,高大寬敞的廠房內,100多臺大小不等的增材制造設備有序排放。在設備的成形倉內,靈活移動的激光束噴射著灼灼白焰,將金屬粉末不斷地熔化、粘接、冷卻,層層堆積,一個個結構復雜的金屬零部件被“打印”出來。

神舟十六號載人飛船上的“加強肋”是發動機隔板夾層內流通道的關鍵構件,主要用于保證發動機的燃燒穩定性。彭東劍表示,“加強肋”是西安航天發動機有限公司增材制造創新中心自主研發的產品,“之前,產品采用熔模精密鑄造工藝生產,有29個工藝流程,配套設備多且依賴性強,合格率不足20%。通過3D打印技術替代熔模精密鑄造工藝,‘加強肋’的制造周期縮短了75%,合格率提升至98%,成本降低了30%,且產品多項性能指標接近甚至超過傳統鑄件歷史最高值。”

記者了解到,3D打印技術突破了傳統制造技術局限,重點解決航天液體動力研制中的零部組件研制問題,產品合格率、制造流程和可靠性等顯著提升,實現了航天液體動力制造技術的升級換代。彭東劍透露,預計該中心今年交付成品將超1萬件,零部件廣泛應用到航天發動機領域。

增材制造工程化應用全國第一

打造“黑燈工廠”及云制造平臺

增材制造作為“深入實施制造強國戰略”的主攻方向,加快建設質量強國、航天強國、數字中國的重要手段,已成為我國制造業領域的亮麗“名片”,對推動我國制造業高端化、智能化、綠色化發展,促進實體經濟和數字經濟高質量融合,提升產業鏈供應鏈韌性和安全水平起到了巨大作用。

近年來,以西安航天發動機有限公司為代表的一批西安增材制造企業,正在成為引領產業發展的“領頭雁”。彭東劍表示,目前,在中國增材制造工程化應用方面,西安航天發動機有限公司增材制造創新中心位列第一。

增材制造創新中心現具備鈦合金、高溫合金、航天專用高強不銹鋼等5類合金29種牌號材料的增材制造能力;突破了多孔點陣結構設計與制造、微細結構精密增材制造、激光熔化沉積高性能修復等20余項關鍵技術,建立了從設計、材料、成型、后處理到檢測評價的全流程技術體系。此外,在技術研究及工程化應用推進過程中,實現了復雜三元閉式葉輪、噴注器、復雜殼體等50多型發動機上600余種產品的增材制造。這些技術廣泛應用于載人航天、火星探測、北斗導航等80余次宇航發射和飛行試驗任務。

西安航天發動機有限公司錨定增材制造智能化、數字化、精益化的發展目標,正在全力建設30000平方米的產業化基地。計劃在2025年建成基于數字化成型、智能監控、智能物流技術的智慧化增材制造“黑燈工廠”,配套增材制造裝備300臺。同時,依托技術和資源優勢,吸收社會優質增材制造生產資源,建成安全可信、協同高效的增材制造云端平臺,引領西安增材制造產業發展,為建設航天強國作出更大貢獻。(記者 王赫)

編輯: 陳戍

以上文章僅代表作者個人觀點,本網只是轉載,如涉及作品內容、版權、稿酬問題,請及時聯系我們。電話:029-63903870

以上文章僅代表作者個人觀點,本網只是轉載,如涉及作品內容、版權、稿酬問題,請及時聯系我們。電話:029-63903870